Технология производства кокса - Иванов Е.Б. Способ сортировки кокса Другие программы: обучение рабочим профессиям

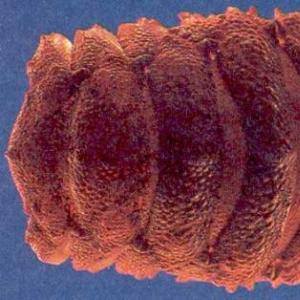

Изобретение относится к области разделения сыпучих материалов по крупности и может быть использовано в коксохимическом производстве для сортировки кокса, а также в угольной, горнорудной и других отраслях промышленности. Способ включает подачу кокса на виброгрохот и рассев, причем угол наклона грохота к горизонту определяется из математического выражения в зависимости от содержания мелочи в сортируемом коксе и его влажности. Технический результат - повышение качества сортировки. 1 табл.

Изобретение относится к области разделения сыпучих материалов по крупности и может быть использовано в коксохимическом производстве для сортировки кокса, а также в угольной, горнорудной и других отраслях промышленности.

При сортировке кокса, для выбора оптимальных условий, сита располагают под различным углом наклона к горизонту.

Известно, что угол наклона сит к горизонту при сортировке кокса составляет 10-30 град. . Однако в этом источнике не указано какой влажности и какому содержанию мелкой фракции сортируемого материала соответствуют эти углы наклона.

Известно также устройство для сортировки частиц зернистого материала . В этом устройстве сита расположены с наклоном под различными углами, хотя величины этих углов не указаны.

Известно и сито для виброгрохота , в котором отверстия расположены "в елочку". В описании этого технического решения указано, что угол размещения отверстий в ситах зависит от физических свойств материала и влажности. Угол наклона сит к горизонту не указан.

Известен также и двухситовый (двухрешетный) грохот типа "Джайрекс" (Gyrex) с углом наклона грохота к горизонту от 8 до 26 град. . Однако и здесь не указана зависимость угла наклона грохота от влажности сортируемого материала и содержания в нем мелкой фракции, без чего невозможно достичь качественной сортировки материала.

Кроме того, известен также и грохот с углом его наклона к горизонту 5-15 град. . В этом источнике также не указана зависимость угла наклона грохота к горизонту от влажности сортируемого материала и содержания в нем мелкой фракции.

В источнике, являющемся ближайшим аналогом , сказано, что эффективность работы одного и того же грохота может колебаться в очень широких пределах, особенно при мелких отверстиях решета и переменной влажности материала, а также, что качество сортировки зависит от содержания мелких фракций. Недостатком является невысокое качество сортировки кокса.

При постоянном угле наклона грохота к горизонту и различных свойствах сортируемого материала: содержании мелочи (фракция 0-10 мм) и влажности недостаточный отсев мелочи будет наблюдаться при высоком ее содержании и при высокой влажности по сравнению с хорошим качеством отсева при меньшем содержании мелочи и меньшей влажности.

Таким образом, сортировку кокса необходимо вести при угле наклона грохота к горизонту, зависящем от содержания мелочи в сортируемом материале и его влажности.

Техническим результатом изобретения является повышение качества сортировки.

Технический результат достигается тем, что в способе сортировки кокса, включающем подачу на виброгрохот и рассев, согласно изобретению, ведут при угле наклона грохота к горизонту, зависящем от содержания мелочи в сортируемом коксе и его влажности и определяемом из выражения

![]()

ω - влажность кокса, мас.%;

При величине коэффициентов пропорциональности меньше предельных значений, то есть при с<0,24; с 1 <35; с 2 <0,04 и с 3 <13,9, угол наклона грохота к горизонту, определяемый из приведенного выражения, уменьшается. Качество сортировки при этом не ухудшается, а производительность снижается.

При значениях же коэффициентов пропорциональности больше предельных значений, то есть при с>0,26; с 1 >37; с 2 >0,06 и c 3 >14,1, угол наклона грохота к горизонту, определяемый из приведенного выражения, увеличивается. При этом, хотя и повышается производительность, качество сортировки ухудшается.

При предельных значениях коэффициентов пропорциональности с, c 1 , c 2 , c 3 , соответственно равных 0,24-0,26; 35-37; 0,04-0,06 и 13,9-14,1, обеспечивается хорошее качество сортировки.

Предлагаемый способ осуществляется следующим образом. До начала сортировки определяют содержание мелочи (фракция 0-10 мм) в сортируемом коксе и его влажность. По этим величинам определяют угол наклона грохота к горизонту. Затем грохот устанавливают под найденным углом наклона к горизонту.

Технической задачей изобретения является повышение качества сортировки.

Поставленная цель решается тем, что угол наклона грохота определяют в зависимости от содержания мелочи в сортируемом материале и его влажности.

Примеры конкретного исполнения

В цехе сортировки кокса ЗАО "Стандарт - К" ОАО " ММК" производили опыты по сортировке отсевов доменного кокса фракции 0-40 мм на фракции 0-10; 10-25 и 25-40 мм на двухситовом виброгрохоте №12 с размером ячеек проволочных сит: верхнего - 25 мм и нижнего - 10 мм.

В первой серии опытов (примеры 1-15, касаются прототипа) сортировку кокса производили при углах наклона грохота к горизонту 5,10 и 15 град.

Во второй серии опытов также производили сортировку отсевов доменного кокса фракции 0-40 мм (примеры №16-30, касаются заявляемого технического решения). Угол наклона грохота (α) к горизонту выбирали из вышеприведенного выражения в зависимости от влажности (ω) сортируемых отсевов и содержания в них мелочи (n) - фракции 0-10 мм.

На основании многолетней практики исходное свойство доменных отсевов кокса - влажность (ω) находится в пределах от 5,4 до 16,5%, а содержание мелочи (n) в них составляет 19,6-70,9%. С учетом этого опыты проводились в пределах, близких к многолетним данных. Опыты обеих серий проводили при влажности (ω,%): минимальной (5,8-6,5), близкой к средней (9,9-10,4) и максимальной (15,6-16,3) и при содержании мелочи (n,%): минимальной (19,7-20,3), близкой к средней (39,5-40,6) и максимальной (68,5-70,9), а также при различных вариациях влажности (ω) и содержания мелочи (n).

В опытах при сортировке кокса определяли качество грохочения - соответствие полученных после грохочения фракций действующим техническим условиям.

Результаты первой и второй серии опытов приведены в таблице.

Как показывают данные таблице, по прототипу (примеры №1-5) при угле наклона грохота к горизонту (α) 5 град и влажностях (ω): 9,7; 10,1; 10,0; 6,0; 16,1%, и содержании мелочи (n): 19,9, 40,0, 70,3, 39,9 и 40,2% качество грохочения для всех фракций соответствует действующим техническим условиям.

При угле наклона грохота к горизонту (α) 10 град и идентичных показателях влажности (ω) и содержании мелочи (n) (примеры №6-10) качество грохочения соответствует действующим техническим условиям только в одном случае (пример №9).

При угле наклона грохота к горизонту (α) 15 град и идентичных показателях влажности (ω), и содержании мелочи (n) (примеры №11-15) качество грохочения не соответствует действующим техническим условиям. Таким образом, по способу прототипу качество грохочения соответствует действующим техническим условиям только при угле наклона 5 град. (примеры №1-5) и в одном случае при угле наклона 10 град. (пример №9).

Как показывают данные таблицы (примеры №16-30), качество грохочения по заявляемому техническому решению соответствует действующим техническим условиям.

Источники информации

1. Мучник Д.А. и др. Сортировка кокса, издательство «Металлургия». М.: 1968 г., с.250.

2. Авт.свид. СССР №847900, МКИ В 07 В 1/30, опубл. БИ №26, 1981 г.

3. Авт.свид. СССР №686780, МКИ В 07 В 1/00, 1/46, опубл. БИ №35, 1970 г.

4. Левенсон Л.Б. Машины для обогащения полезных ископаемых, их теория, расчет и проектирование. Госмашметиздат. М.-Л., 1933 г., с.243-246.

5. Левенсон Л.Б. и др. Дробление и грохочение полезных ископаемых Гостоптехиздат, М.-Л.: 1940 г., с.705.

6. Левенсон Л.Б. и др. Дробление и грохочение полезных ископаемых, Гостоптехиздат, М.-Л.: 1940 г., с.756.

Способ сортировки кокса, включающий подачу на виброгрохот и рассев, отличающийся тем, что сортировку кокса ведут при угле наклона грохота к горизонту, определяемом в зависимости от содержания мелочи в сортируемом коксе и его влажности из выражения

![]()

где α - угол наклона грохота к горизонту, град;

ω - влажность кокса, мас.%;

с, с 1 , с 2 , с 3 - коэффициенты пропорциональности, соответственно равные 0,24-0,26; 35-37; 0,04-0,06; 13,9-14,1.

Изобретение относится к области разделения сыпучих материалов по крупности и может быть использовано в коксохимическом производстве для сортировки кокса, а также в угольной, горнорудной и других отраслях промышленности. Способ включает подачу кокса на виброгрохот и рассев, причем угол наклона грохота к горизонту определяется из математического выражения в зависимости от содержания мелочи в сортируемом коксе и его влажности. Технический результат - повышение качества сортировки. 1 табл.

Изобретение относится к области разделения сыпучих материалов по крупности и может быть использовано в коксохимическом производстве для сортировки кокса, а также в угольной, горнорудной и других отраслях промышленности.

При сортировке кокса, для выбора оптимальных условий, сита располагают под различным углом наклона к горизонту.

Известно, что угол наклона сит к горизонту при сортировке кокса составляет 10-30 град. . Однако в этом источнике не указано какой влажности и какому содержанию мелкой фракции сортируемого материала соответствуют эти углы наклона.

Известно также устройство для сортировки частиц зернистого материала . В этом устройстве сита расположены с наклоном под различными углами, хотя величины этих углов не указаны.

Известно и сито для виброгрохота , в котором отверстия расположены "в елочку". В описании этого технического решения указано, что угол размещения отверстий в ситах зависит от физических свойств материала и влажности. Угол наклона сит к горизонту не указан.

Известен также и двухситовый (двухрешетный) грохот типа "Джайрекс" (Gyrex) с углом наклона грохота к горизонту от 8 до 26 град. . Однако и здесь не указана зависимость угла наклона грохота от влажности сортируемого материала и содержания в нем мелкой фракции, без чего невозможно достичь качественной сортировки материала.

Кроме того, известен также и грохот с углом его наклона к горизонту 5-15 град. . В этом источнике также не указана зависимость угла наклона грохота к горизонту от влажности сортируемого материала и содержания в нем мелкой фракции.

В источнике, являющемся ближайшим аналогом , сказано, что эффективность работы одного и того же грохота может колебаться в очень широких пределах, особенно при мелких отверстиях решета и переменной влажности материала, а также, что качество сортировки зависит от содержания мелких фракций. Недостатком является невысокое качество сортировки кокса.

При постоянном угле наклона грохота к горизонту и различных свойствах сортируемого материала: содержании мелочи (фракция 0-10 мм) и влажности недостаточный отсев мелочи будет наблюдаться при высоком ее содержании и при высокой влажности по сравнению с хорошим качеством отсева при меньшем содержании мелочи и меньшей влажности.

Таким образом, сортировку кокса необходимо вести при угле наклона грохота к горизонту, зависящем от содержания мелочи в сортируемом материале и его влажности.

Техническим результатом изобретения является повышение качества сортировки.

Технический результат достигается тем, что в способе сортировки кокса, включающем подачу на виброгрохот и рассев, согласно изобретению, ведут при угле наклона грохота к горизонту, зависящем от содержания мелочи в сортируемом коксе и его влажности и определяемом из выражения

где α - угол наклона грохота к горизонту, град;

ω - влажность кокса, мас.%;

с, с 1 , с 2 , с 3 - коэффициенты пропорциональности, соответственно равные 0,24-0,26; 35-37; 0,04-0,06; 13,9-14,1.

При величине коэффициентов пропорциональности меньше предельных значений, то есть при с<0,24; с 1 <35; с 2 <0,04 и с 3 <13,9, угол наклона грохота к горизонту, определяемый из приведенного выражения, уменьшается. Качество сортировки при этом не ухудшается, а производительность снижается.

При значениях же коэффициентов пропорциональности больше предельных значений, то есть при с>0,26; с 1 >37; с 2 >0,06 и c 3 >14,1, угол наклона грохота к горизонту, определяемый из приведенного выражения, увеличивается. При этом, хотя и повышается производительность, качество сортировки ухудшается.

При предельных значениях коэффициентов пропорциональности с, c 1 , c 2 , c 3 , соответственно равных 0,24-0,26; 35-37; 0,04-0,06 и 13,9-14,1, обеспечивается хорошее качество сортировки.

Предлагаемый способ осуществляется следующим образом. До начала сортировки определяют содержание мелочи (фракция 0-10 мм) в сортируемом коксе и его влажность. По этим величинам определяют угол наклона грохота к горизонту. Затем грохот устанавливают под найденным углом наклона к горизонту.

Технической задачей изобретения является повышение качества сортировки.

Поставленная цель решается тем, что угол наклона грохота определяют в зависимости от содержания мелочи в сортируемом материале и его влажности.

Примеры конкретного исполнения

В цехе сортировки кокса ЗАО "Стандарт - К" ОАО " ММК" производили опыты по сортировке отсевов доменного кокса фракции 0-40 мм на фракции 0-10; 10-25 и 25-40 мм на двухситовом виброгрохоте №12 с размером ячеек проволочных сит: верхнего - 25 мм и нижнего - 10 мм.

В первой серии опытов (примеры 1-15, касаются прототипа) сортировку кокса производили при углах наклона грохота к горизонту 5,10 и 15 град.

Во второй серии опытов также производили сортировку отсевов доменного кокса фракции 0-40 мм (примеры №16-30, касаются заявляемого технического решения). Угол наклона грохота (α) к горизонту выбирали из вышеприведенного выражения в зависимости от влажности (ω) сортируемых отсевов и содержания в них мелочи (n) - фракции 0-10 мм.

На основании многолетней практики исходное свойство доменных отсевов кокса - влажность (ω) находится в пределах от 5,4 до 16,5%, а содержание мелочи (n) в них составляет 19,6-70,9%. С учетом этого опыты проводились в пределах, близких к многолетним данных. Опыты обеих серий проводили при влажности (ω,%): минимальной (5,8-6,5), близкой к средней (9,9-10,4) и максимальной (15,6-16,3) и при содержании мелочи (n,%): минимальной (19,7-20,3), близкой к средней (39,5-40,6) и максимальной (68,5-70,9), а также при различных вариациях влажности (ω) и содержания мелочи (n).

В опытах при сортировке кокса определяли качество грохочения - соответствие полученных после грохочения фракций действующим техническим условиям.

Результаты первой и второй серии опытов приведены в таблице.

Как показывают данные таблице, по прототипу (примеры №1-5) при угле наклона грохота к горизонту (α) 5 град и влажностях (ω): 9,7; 10,1; 10,0; 6,0; 16,1%, и содержании мелочи (n): 19,9, 40,0, 70,3, 39,9 и 40,2% качество грохочения для всех фракций соответствует действующим техническим условиям.

При угле наклона грохота к горизонту (α) 10 град и идентичных показателях влажности (ω) и содержании мелочи (n) (примеры №6-10) качество грохочения соответствует действующим техническим условиям только в одном случае (пример №9).

При угле наклона грохота к горизонту (α) 15 град и идентичных показателях влажности (ω), и содержании мелочи (n) (примеры №11-15) качество грохочения не соответствует действующим техническим условиям. Таким образом, по способу прототипу качество грохочения соответствует действующим техническим условиям только при угле наклона 5 град. (примеры №1-5) и в одном случае при угле наклона 10 град. (пример №9).

Тарифно-квалификационные характеристики профессии «Сортировщик кокса» требуются для определения видов работ, тарифной ставки и присвоения разрядов согласно статьи 143 Трудового кодекса Российской Федерации.

На основе указанных характеристик выполняемых работ и предъявляемых требований к профессиональным знаниям и навыкам составляется должностная инструкция оператора сортировщика кокса, а также кадровые документы, в том числе для проведения собеседования и тестирования при приеме на работу.

При составлении рабочих (должностных) инструкций необходимо учитывать общие положения и рекомендации по выпуску ЕТКС 7 , если информации недостаточно, обратитесь к поиску профессии через каталог профессий и специальностей по алфавиту.

1. Сортировшик кокса 1-й разряд

Характеристика работ . Участие в сортировке кокса на агрегатах с часовой производительностью до 120 т валового кокса, пуске и остановке транспортеров и валковых грохотов. Подача сигналов о загрузке транспортеров и попадании горящего кокса на транспортер. Контроль за состоянием грохотов и транспортеров. Контроль качества сортировки кокса. Наблюдение за наполнением бункеров и отгрузкой кокса. Переключение подачи кокса. Смазка механизмов. Уборка закрепленного участка. Участие в выявлении и устранении неисправностей в работе обслуживаемого оборудования.

Должен знать : принцип работы грохотов, транспортеров; правила пуска и остановки электродвигателей, транспортеров и грохотов; установленную классификацию кокса по сортам; систему сигнализации и автоблокировки; основы слесарного дела.

2. Сортировшик кокса 2-й разряд

При участии в сортировке кокса на агрегатах с часовой производительностью свыше 120 т валового кокса.

3. Сортировшик кокса 4-й разряд

Характеристика работ . Ведение процесса сортировки кокса на агрегатах с часовой производительностью до 120 т валового кокса. Наблюдение за работой механизмов оборудования коксосортировки и рампы, равномерностью влажности кокса. Обеспечение нормальной работы по приему кокса с рампы на транспортер и сортировке кокса, равномерной загрузки лент коксосортировки. Наблюдение за остатком кокса в бункерах. Отправка кокса потребителям. Ведение учета отгруженного кокса за смену.

Должен знать : устройство, принцип работы и правила технической эксплуатации коксосортировки; требования государственных стандартов, предъявляемые к качеству кокса; слесарное дело.

4. Сортировшик кокса 5-й разряд

При ведении процесса сортировки кокса на агрегатах с часовой производительностью свыше 120 т валового кокса.

Лекция 16.

Охлаждение и сортировка кокса

В настоящее время выданный из печей кокс охлаждается либо водой (мокрое тушение), либо циркулирующими газами (сухое тушение). При мокром тушении, пока еще наиболее распространенном, тепло раскаленного кокса не используется, при сухом-используется для получения пара высоких параметров.

Технология мокрого тушения кокса следующая. Штанга выдачи коксовыталкивате-ля выталкивает кокс из камеры в тушильный вагон. При этом кокс должен быть равномерно распределен по длине вагона, что способствует равномерной влажности кокса. Тушильный вагон при приеме кокса передвигается со скоростью, соответствующей скорости продвижения штанги выдачи в печи. Затем кокс с возможно большей скоростью транспортируют к тушильной башне с тем.чтобы предотвратить его горение в пути. Схема установки мокрого тушения кокса представлена на рис. 1.

В тушильной башне имеется оросительное устройство, куда вода подается либо самотеком из напорного бака, либо непосредственно насосом. При первом методе капитальные затраты выше, сложнее коммуникации, выше расход электроэнергии, труднее осуществить автоматизацию тушения, периодически требуется очищать напорный бак. В связи с этим сейчас на большинстве заводов осветленная вода из сборника подается в оросительную систему тушильной башни насосом, который автоматически включается при подходе вагона с коксом к тушильной башне и выключается по. истечении заданного времени тушения.

Для тушения кокса применяют сточные воды химических цехов (фенольные), содержащие фенолы, аммиак, сероводород, цианистые и роданистые соединения. Предварительно фенольные воды должны быть полностью очищены от смолы и масел, а содержание фенолов в них не должно превышать 150 мг/л. Сточные воды смешивают с технической водой, содержание которой в смеси составляет 20-40 %. Продолжительность тушения увеличивается с повышением содержания в воде масел, смол, нафталина, антрацена, покрывающих кокс пленкой и препятствующих проникновению воды внутрь кусков. Расход воды на тушение кокса составляет 3-4 м 3 на тонну сухого валового кокса, причем безвозвратный расход на испарение, капельный унос и увлажнение кокса составляет примерно 0,35-0,5 м 3 , т. е. 10-12 % от общего количества воды, поданной на тушение. Остальная вода стекает в специальные железобетонные отстойники. После выделения из нее коксового шлама вода поступает в сборник и опять используется для тушения. Орошение кокса водой производится в течение 1,5-2,5 мин, после чего вагон отстаивается в башне (примерно 1 мин) для сте-кания воды. С целью уменьшения уноса капель и пыли в тушильной башне устанавливаются каплеотбойники. Желательно, чтобы при проведении мокрого тушения кокса его влажность была небольшой и стабильной, а скорость охлаждения не превышала таких значений, при которых усиливается образование трещин.

Для того чтобы снизить влажность кокса и повысить ее стабильность, необходимо уменьшить время контакта воды и кокса, что возможно при увеличении подачи воды на орошение. Однако при этом повышается скорость охлаждения и увеличивается глубина возникающих трещин.

В результате теоретического анализа процесса охлаждения кокса водой Д. А. Мучник предложил применить метод импульсного тушения, основанного на следующем представлении о механизме охлаждения кокса водой. При соприкосновении капелек воды с нагретой поверхностью кокса образуется сплошная пленка пара, отделяющая жидкость от поверхности нагрева и создающая дополнительное тепловое сопротивление. Подаваемая на орошение вода препятствует удалению паровой пленки; Для ее устранения временно прекращают подачу воды. Поступающая после паузы вода будет взаимодействовать непосредственно с поверхностью кусков кокса, вследствие чего эффективность процесса охлаждения возрастет.

Схема импульсного тушения кокса представлена на рис. 2. При закрытом клапане вода поступает обычным путем на орошение, при открытом - подача воды в оросительное устройство прерывается и она отводится в отстойник. Включение и выключение клапана производится автоматически по заданной программе.

Подача воды 20 16 16 16 10

Перерыв 15 15 17 25 30

Применение импульсного тушения кокса на ряде заводов показало, что оно способствует более ровному изменению температуры кокса, повышению его прочности; уменьшению колебаний влажности, расхода воды на тушение, выноса коксового шлама из вагона и некоторому снижению сернистости.

Мощность двигателя для насоса, подающего воду на тушение, может быть определена по формуле

где р - мощность двигателя, кВт; Q - количество воды, подаваемой на тушение кокса, выданного из одной печи, кг; Н - напор, м; Т - длительность тушения, с; 1 - к. п. д. двигателя; 2 - к. п. д. насоса.

Из тушильного вагона кокс выгружается на коксовую рампу, где он охлаждается за счет испарения влаги в течение 15-20 мин. Коксовая рампа так же, как и тушильная башня, сооружается одна на две батареи. Поэтому тушильный вагон принимает для тушения кокс попеременно с каждой батареи. При наличии на каждой батарее комплекта других машин (коксовыталкиватель, углезагрузочный вагон, двересъемная машина) время для обслуживаниения каждой печи у тушильного вагона уменьшается в два раза. К тому же тушильный вагон много времени затрачивает на холостые пробеги.

Коксовая рампа представляет собой наклонную площадку, выстланную чугунными или базальтовыми плитами. Угол наклона составляет 27°30" и выбирается с таким расчетом, чтобы кокс под действием силы тяжести сходил с рампы на конвейер, направляющий его на коксосортировку.

Кокс с рампы спускается при помощи специальных затворов, приподнимающихся на определенном участке на высоту до 0,5 м. Последовательное открывание и закрывание затворов рампы в настоящее время на большинстве заводов автоматизировано. Длину рампы можно определить по формуле

где L - полезная длина рампы, м; Б - число обслуживаемых рампой батарей; n б - число печей в батарее; t p - время лежания кокса на рампе, ч; l - полезная длина тушильного вагона, м; (l + 5) - длина участка рампы занятого коксом одной печи, м; - рабочая часть оборота печей, ч; k p - коэффициент, учитывающий полезное время работы рампы, равный примерно 0,8. Ширина рампы может быть определена по формуле

где а- ширина рампы, м; V =Р к k вл / - объем кокса, выданного из одной печи, м 3 ; Р к -масса сухого кокса из одной печи, кг; k вл - коэффициент, учитывающий содержание влаги в коксе после тушения, обычно не превышающий 1,05; - насыпная плотность кокса, кг/м 3 ; b - толщина слоя кокса на рампе, м (0,25-0,35 м).

К недостаткам широко применяемого в настоящее время метода мокрого тушения кокса относится следующее:

1. Большие потери тепла с горячим коксом. Эти потери составляют примерно 40-45 % от общих затрат тепла на проведение процесса коксования или 4-4,5 % от теплоты сгорания скоксованного угля. На современном заводе производительностью 1,5-2 млн. т кокса в год эти потери составляют 60-90 тыс. т условного топлива.

2. Значительные затраты электроэнергии на орошение кокса водой.

3. Выделяющиеся при тушении кокса пары воды, содержащие в себе различные агрессивные компоненты, вызывают усиленную коррозию металлических конструкций вблизи тушильной башни и загрязняют атмосферу.

4. Стекающая с кокса вода вызывает коррозию тушильного вагона и он выходит из строя после нескольких месяцев эксплуатации. Поэтому тушильные вагоны строят из нержавеющей стали.

5. В результате быстрого испарения влаги при орошении кокса водой происходит дополнительное образование трещин в коксе, что сказывается на его гранулометрическом составе.

6. Мелкие фракции кокса содержат значительное количество влаги (до 12-15 %), что затрудняет их грохочение и возможность эффективного использования.

В связи с этим большой практический интерес представляют методы охлаждения кокса, при которых устраняется главный недостаток мокрого тушения - потери тепла с коксом. Предлагались различные пути использования тепла кокса. В качестве примера можно привести метод тушения кокса генераторным газом с последующим использованием нагретого газа для обогрева печей или метод тушения кокса тонко распыленной водой с использованием тепла пара или воды. Однако на практике применяется лишь метод охлаждения кокса циркулирующими, относительно инертными газами с использованием их тепла для получения пара в котлах-утилизаторах. В ряде европейских государств, в частности в Швейцарии, такой метод охлаждения кокса - сухое тушение - получил распространение на газовых заводах небольшой производительности.

В России на промышленных батареях большой производительности в настоящее время уже работают крупные установки сухого тушения кокса (УСТК). Циркуляционный газ на них получают из заполняющего систему УСТК воздуха, кислород которого с раскаленным коксом образует СО 2 и СО. Полученный циркуляционный газ содержит, %: N 2 70-78; СО 2 8-14; СО 6-15; H 2 1-1,2; СН 4 1-3; О 2 0,3-0,5.

В мировой практике нашли применение различные типы УСТК. В многокамерных УСТК на каждые три-четыре камеры коксования имеется одна камера тушения, в которую кокс попадает непосредственно при выталкивании его из печи. Камеры тушения расположены вдоль фронта печей с коксовой стороны батареи. Горячие инертные циркуляционные газы собираются из камер тушения в коллектор газа и направляются в парокотельную для использования их тепла. Таким образом, в многокамерной УСТК транспортируют не горячий кокс, а горячий газ. К недостаткам, ограничившим строительство многокамерных УСТК, относятся большие капитальные затраты, громоздкость установок и значительное охлаждение газов по пути от УСТК к парокотельной, что резко снижает производительность последней.

В контейнерных УСТК кокс из печи выдается в контейнеры, которые вместе с коксом вводятся в камеры тушения. Загрузка и выгрузка контейнера с коксом, а следовательно, и охлаждение последнего происходят периодически. В связи с тем что температура циркулирующих газов во время тушения изменяется, возникла необходимость объединять вместе несколько камер тушения. Контейнерные УСТК, как правило, имеют небольшую производительность и не нашли широкого применения.

Централизованная УСТК обслуживает две батареи печей, для каждой из которых имеет по одной-две камеры для тушения кокса. Подача в камеру горячего кокса из очередной печи и порционная выдача охлажденного кокса производятся периодически. Циркуляционный газ поступает из камеры в рядом расположенный котел-утилизатор и после охлаждения в нем вновь подается в камеру с коксом. Таким образом в централизованной УСТК транспортируется горячий кокс.

Централизованные УСТК по сравнению с другими типами установок имеют следующие преимущества:

1. Более высокую производительность по пару, что объясняется повышенной температурой циркулирующих газов перед котлом, составляющей 750-830° С. На современных УСТК выработка пара достигает 450-490 кг/т кокса.

2. Практически непрерывный процесс охлаждения кокса, что обеспечивает равномерную производительность котлов.

3. Более низкую себестоимость получаемого пара (она на 50-60 % ниже себестоимости пара, вырабатываемого в котельных ТЭЦ заводов).

4. Повышенное качество кокса, что объясняется предварительным выдерживанием его в форкамере, медленным, по сравнению с мокрым тушением, охлаждением циркуляционными газами и длительным перемещением в камере. В результате стабилизируется готовность кокса и его гра-нулометрический состав, а также улучшаются физико-механические свойства. Испытания показали, что при использовании кокса сухого тушения увеличивается производительность доменной печи и снижается его расход на проведение доменной плавки.

В связи с большими преимуществами централизованных УСТК по сравнению с другими системами они широко применяются в СССР.

На рис. 3 представлена схема камерной УСТК. Кокс из коксоприемного вагона поступает в форкамеру. Основное назначение последней - служить накопителем кокса, в частности на период ремонтной цикличной остановки. Это способствует получению парастабильных параметров. Кроме того, в форкамере выравнивается степень готовности разных кусков кокса, что улучшает его физико-механические свойства. При наличии форкамеры уменьшаются выбросы пыли и газа в атмосферу. В форкамере кокс находится 45-60 мин, а затем попадает в камеру тушения, где навстречу коксу движется циркуляционный газ. Продолжительность охлаждения кокса в камере составляет 2- 2,2 ч. Охлажденный кокс выгружается при помощи разгрузочного устройства на рампу. Нагретый газ освобождается в пылеосадительном бункере от крупной пыли и затем проходит через котел-утилизатор, отдавая свое тепло пару и воде. Охлажденный газ, очищенный от пыли в циклоне, поступает в дымосос, который нагнетает его в камеру тушения. УСТК имеет такие основные показатели работы:

Производительность камеры по коксу, т/ч 50-54

Температура горячего кокса, °С 1000-1050

Температура охлажденного кокса, °С 200-250

Температура циркуляционных газовна входе в камеру, °С 180-200

Температура циркуляционных газов на входе в котел, °С 750-800

Давление пара, МПа 3,9

Температура перегретого пара, °С 450

Расход дутья, м 3 /т кокса 1480-1540

Выработка пара, кг/т кокса 440-460

Количество камер тушения для двух батарей печей, шт. 4-8

При освоении УСТК наибольшие трудности были связаны с накоплением в циркулирующем газе горючих компонентов, прежде всего СО, а также Н 2 и СН 4 . Такое накопление крайне нежелательно, потому что при нарушении герметичности это может привести к хлопкам и отравлениям. Источниками образования горючих компонентов являются:

1. Восстановительные реакции CO 2 и H 2 O с коксом:

В результате этих реакций в циркуляционном газе между компонентами устанавливается равновесие, которое при повышении температуры сдвигается в сторону образования горючих газов. Этим, в частности, объясняется повышение содержания СО и На в циркуляционном газе при увеличении производительности по коксу.

2. Газ, вносимый вместе с коксом в коксоприемный вагон, а затем в камеру тушения.

3. Летучие вещества, частично выделяемые из кокса, в состав которых входят На и СН4.

4. Подсосы наружного воздуха, содержащего водяные пары, и течи воды или пара в котельной установке. Такие подсосы и течи вызывают восстановительные реакции в камере с коксом.

В результате в циркулирующем газе содержалось такое количество горючих компонентов, %: СО 20-25;

На 6-15; СН 4 1-3. Приведенные концентрации горючих компонентов опасны и поэтому предпринимаются меры для их снижения в циркуляционном газе. На тех коксохимических заводах, где имеются источники получения дешевого азота, часть циркуляционного газа систематически заменяется вводимым в систему азотом. Количество азота составляет 300-500 м 3 /ч на каждую камеру тушения. На других заводах в верхний кольцевой канал вводится воздух для дожигания горючих компонентов. В результате получается газ примерно следующего состава, %: СО 13; Н 2 3; CH 4 0,3; СО 2 +SO 2 10; O 2 0,7; N 2 73.

Угар кокса, происходящий в результате выделения из него части летучих веществ, участия кокса в реакциях газификации и последующего сброса части циркулирующего газа, составляет около 0,5-0,7 %. Количество необходимого для охлаждения кокса циркуляционного газа может быть определено из теплового баланса камеры, методика составления которого излагается в специальной литературе.

Охлаждение кокса представляет собой важную технологическую операцию. На вновь сооружаемых батареях применяется главным образом сухое тушение кокса, которое не только позволяет экономить тепловую энергию, но также приводит к улучшению качества кокса и уменьшает загрязнение атмосферы. Сооружение УСТК требует больших капитальных вложений, чем строительство устройств для мокрого тушения кокса, однако оно окупается в три-четыре года.

Сортировка кокса

Выданный из камеры коксования раскаленный кокс после тушения мокрым или сухим способом подается на коксосортировку для разделения его на заданные классы крупности и дальнейшего Пользования в доменном, литейном или других производствах. Цеховое оборудование коксосортировки включает: валковые грохоты, односитные и двухситные вибрационные грохоты, конвейеры, бункера для крупного и мелкого кокса, механизированные про-оотборники и др. Важную роль играет производительность сортировки и способ отгрузки крупных классов кокса. К металлургическому заводу крупный кокс может поступать по конвейерам и в железнодорожных вагонах. В первом случае на коксосортировке предусматриваются бункеры только для мелких, а во втором - для мелких и для крупных классов.

Существует несколько схем сортировки кокса, рассмотрим из них две основные:

1) выделение классов >40 мм, 25-40, 10-25 и <10 мм;

2) выделение классов >25, 10-25 и <10 мм. Примерный выход отдельных классов от валового кокса, получаемой на сортировке, в среднем составляет:

Класс, мм... >40 25-40 10-25 <10

Выход, % ... 85-87 6-8 1,0-1,5 4-6

В последние годы некоторое количество кокса выпускается в виде рассортированного на классы >60 мм и 40-60 мм.

Рассмотрим схему работы коксовой сортировки с бункерами для кокса (рис. 4). Кокс с двух рамп подается конвейерами К-1 и К-2 и наклонными конвейерами К-3, К-4 на десятивалковые грохоты с зазорами между дисками, равными 40 мм. Одна из рамп имеет обратный бункер. Кокс крупностью >40 мм с валковых грохотов по конвейерам К-5 и К-6 поступает через желоб непосредственно в железнодорожные вагоны или по конвейеру К-10 и сооруженным отдельно от коксосортировки бункерам крупного кокса.

Выгружают крупный кокс из бункеров в железнодорожные вагоны конвейером К-13, проходящим под выпускными воронками бункеров и имеющим опускающуюся консольную часть. Эта часть опускается в вагон в начальный момент его заполнения, а затем поднимается по мере заполнения вагона коксом до горизонтального уровня, с которого ведется последующая загрузка.

В результате изменения размеров дисков валковых грохотов и столбчатой структуры кокса сквозь отверстия, образуемые дисками, вместе с мелким коксом в подгризелевый провал проходит часть кусков с размерами >40 мм. Чтобы уловить крупный кокс, подгризлевый провал с обоих валковых грохотов подают конвейерами К-7 и К-8 на контрольный грохот ВГО (вибрационный грохот, односитный) с отверстиями сита 40х40 мм. Надре-шетный продукт этого грохота по конвейеру К-8 поступает в общий поток кокса >40 мм, а провал передается конвейером К-9 на дальнейшую сортировку. При остановке грохота ВГО весь провал валковых грохотов можно подавать на конвейер К-9. С конвейера К-9 кокс поступает на двухситный грохот ВГО, где разделяется на классы: >25,10 - 25 и <10 мм. Последние два класса поступают каждый в предназначенный для него бункер, откуда могут отгружаться в железнодорожные вагоны, а класс >25 мм передается конвейером К-11 на грохот ВГО для разделения на классы >40 и 25-40 мм. Кокс класса 25-40 мм собирается в два яредназначенных для него бункера, а кокс класса >40 мм посту-ает в один из бункеров крупного кокса. Кокс класса >25 мм ожно без разделения на грохоте подавать в бункер класса 25-40 мм.

Такая схема достаточно гибка и удобна в эксплуатации. В связи со значительным повышением роли равномерности дтового состава кокса создан проект типовой коксосортировки, предусматривающий разделение доменного кокса как мокрого, так и сухого тушения на два класса крупности. Сортировки такого типа построены на некоторых коксохимических предприятиях.

Типовая схема Гипрококса предусматривает разделение доенного кокса на узкие классы: 40-60 или 25-60 и >60 мм. ортировка предназначена для приема кокса с двух установок сухого тушения, каждая из которых обслуживает две коксовые батареи. Кокс с установок сухого тушения подается на сортировку симметрично с двух противоположных сторон.

Технологическая схема такой сортировки показана на рис. 5. Кокс с установки сухого тушения двумя конвейерами поступает Параллельно на две клети сдвоенного стационарного валкового грохота. Один конвейер постоянно находится в работе, второй - в резерве, что обеспечивает непрерывную круглосуточную покачу охлажденного кокса с установки сухого тушения. На сорти-ровке установлены валковые грохоты усиленного типа, имеющие 14 валков и ширину 1850 мм вместо обычных 10 валков при ширине грохота 1650 мм. Грохот имеет зазоры между дисками, равные 60 мм. Надрешетный продукт валковых грохотов (класс >60 мм) передается конвейерами на один из конвейеров доменного кокса.

Провал грохота (класс <25 мм) поступает на конвейер и передается в бункера коксовой мелочи, где при помощи вибрационного грохота разделяется на класс 25-40 мм, отгружаемый в железнодорожные вагоны, и на класс <25 мм, который предусмотрено передавать конвейером на аглофабрику или рассевать на классы 10-25 и <10 мм.

При наличии перекидных клапанов оба узких класса доменного кокса могут передаваться на любой из конвейеров, идущих в доменный цех. Предусмотрена также возможность раздельной погрузки обоих узких классов кокса в железнодорожные вагоны.

Если мелкий кокс (<40 мм) нельзя передавать из-под грохота в бункера мелочи, то поток при помощи перекидного клапана можно переключить на погрузку в железнодорожные вагоны непосредственно через желоб. Тогда один из классов доменного кокса должен подаваться в доменный цех конвейером, так как для погрузки крупного кокса в вагоны есть только два железнодорожных пути. Схемой предусматривается удаление пыли из-под очистных устройств лент конвейеров при помощи вибрационных желобов, а также механизированные пробоотборники для отбора проб крупных классов кокса.

Производительность коксосортировки может быть определена по формуле

где Q - производительность, т/ч; Б - число батарей; n б - число печей в батарее; 1 - коэффициент выхода сухого кокса из сухой шихты (0,77-0,78); k 3 - коэффициент форсирования (1,07-1,15); o -оборот печей, ч; k 2 - коэффициент, учитывающий влажность кокса после охлаждения (0,94-0,95); m сут - число часов работы в сутки.

С возрастанием требований доменного производства к механической прочности кокса целесообразно в некоторых случаях предусматривать в комплексе коксосортировки механическую обработку кокса. Она уменьшает образование в доменной печи мелких классов кокса. Механической обработке можно подвергать или весь металлургический кокс, или только крупные фракции (более 60 мм). В результате такой обработки стабилизируется гранулометрический состав кокса. Механическая обработка может быть рекомендована лишь в том случае, когда потери кокса в результате измельчения при обработке компенсируются за счет повышения производительности доменной печи и уменьшения удельного расхода кокса. Следовательно, для решения вопроса о введении такой обработки в комплексе коксосортировки в каждом конкретном случае требуется технико-экономическое обоснование.

При решении вопроса о целесообразности введения механической обработки нужно принимать во внимание и метод охлаждения кокса. При сухом охлаждении кокса такая обработка вряд ли может быть рекомендована, потому что реализация трещин в значительной степени происходит при перемещении кокса в камере УСТК.

Управление работой сортировки централизовано. Полная автоматизация процесса предусматривает наличие пульта управления, с которого производится запуск и остановка всего оборудования, а также фиксация наличия на отдельных участках рампы потушенного кокса.

I Для охраны воздушного и водяного бассейнов в районе коксового цеха от вредных примесей предусматривается:

1) осуществление тушения кокса сухим способом с тем, чтобы фенолсодержащие воды не направлять на мокрое тушение кокса с последующим загрязнением атмосферы;

3) тщательное окожушивание всех конвейеров - трактов транспортировки кокса на сортировку и в доменный цех;

4) при сухом тушении кокса отдувка его от пыли перед направлением на сортировку;

5) внедрение бездымной загрузки коксовых печей и беспыльной выдачи кокса с использованием накидного зонта, соединяющего в один агрегат тушильный вагон и двересъемную машину;

6) при мокром тушении организация замкнутого цикла использования фенолсодержащих вод;

у 7) организованная подача очищенного от пыли врздуха в помещения под батареи;

8) уменьшение высоты падения кокса в перегрузочных узлах и сокращение пути его транспортировки;

9) механизация трудоемких работ.

Характеристика работ . Участие в сортировке кокса наагрегатах с часовой производительностью до 120 т валового кокса, пуске иостановке транспортеров и валковых грохотов. Подача сигналов о загрузкетранспортеров и попадании горящего кокса на транспортер. Контроль за состояниемгрохотов и транспортеров. Контроль качества сортировки кокса. Наблюдение занаполнением бункеров и отгрузкой кокса. Переключение подачи кокса. Смазкамеханизмов. Уборка закрепленного участка. Участие в выявлении и устранениинеисправностей в работе обслуживаемого оборудования.

Должен знать: принцип работы грохотов, транспортеров;правила пуска и остановки электродвигателей, транспортеров и грохотов;установленную классификацию кокса по сортам; систему сигнализации иавтоблокировки; основы слесарного дела.

При участии в сортировке кокса на агрегатах с часовойпроизводительностью свыше 120 т валового кокса - 2-й разряд.

§ 64. Сортировщик кокса 4-го разряда

Характеристика работ . Ведение процесса сортировки кокса наагрегатах с часовой производительностью до 120 т валового кокса. Наблюдение заработой механизмов оборудования коксосортировки и рампы, равномерностьювлажности кокса. Обеспечение нормальной работы по приему кокса с рампы натранспортер и сортировке кокса, равномерной загрузки лент коксосортировки.Наблюдение за остатком кокса в бункерах. Отправка кокса потребителям. Ведениеучета отгруженного кокса за смену.

Должен знать: устройство, принцип работы и правилатехнической эксплуатации коксосортировки; требования государственныхстандартов, предъявляемые к качеству кокса; слесарное дело.

При ведении процесса сортировки кокса на агрегатах счасовой производительностью свыше 120 т валового кокса - 5-й разряд.