Приспособление и направляющие к фрезеру ручному. Приспособления для фрезера: параллельный упор, направляющие, циркуль, стол, кольца

Применение различных приспособлений для ручного фрезера значительно расширяет возможности данного агрегата, а также повышает комфортность и безопасность при работе с ним. В продаже существуют уже готовые модели устройств, предназначенных для использования в паре с фрезером, но, как правило, они стоят дорого. Поэтому многие мастера предпочитают сделать приспособления для данного агрегата своими руками.

Если закрепить ручной фрезер особым способом под столом, то получится универсальный столярный станок, позволяющий производить точную и быструю обработку длинных и коротких заготовок из дерева. Чтобы изготовить стол для фрезера своими руками, сначала нужно подготовить необходимые детали для сборки всей конструкции. На рисунке ниже показана карта раскроя, на которой расположены все детали будущего фрезерного стола. Вырезаются они с помощью циркулярки или форматно-раскроечного станка.

Приспособление можно изготовить из фанеры, ЛДСП или МДФ. На карте раскроя указана толщина материала 19 мм, но это не обязательное условие. Стол также можно собрать из плит толщиной 16 или 18 мм. Конечно же, для изготовления столешницы лучше использовать ламинированные или покрытые пластиком листовые материалы, которые будут позволять легко скользить заготовке по поверхности.

Также следует учесть, что данный самодельный столик предназначен для установки на козлы. Если вам нужен настольный вариант, то царги (5) нужно делать намного шире, чем 150 мм. Их ширина должна быть немного большей, чем высота аппарата, чтобы он мог разместиться под столешницей.

Если детали стола будут выпилены из фанеры или МДФ, то их торцы следует отшлифовать. Торцы деталей, изготовленных из ЛДСП, потребуется покрыть меламиновой кромкой, используя обыкновенный утюг.

Изготовление столешницы

Установка фрезера в стол может производиться как с использованием монтажной планки, так и без нее. Подготовка столешницы для прямого крепления к ней агрегата происходит следующим образом.

Крепление агрегата с помощью монтажной пластины

При установке аппарата на основную плиту ее толщина значительно уменьшает вылет фрезы. Поэтому для установки агрегата на толстые столешницы принято использовать более тонкие монтажные пластины из прочных материалов (стали, дюралюминия, поликарбоната, гетинакса или стеклотекстолита). Изготавливается пластина следующим образом.

Усовершенствование упора

Параллельный упор можно доработать, чтобы настройка фрезерного стола происходила более удобно и быстро: для этого нужно врезать в столешницу С-образные направляющие. Профиль может быть из алюминия. Для врезки используется прямая пазовая фреза. Профиль укладывается в подготовленный паз и прикручивается шурупами.

Далее, следует подобрать болты с шестигранной шляпкой такого размера, чтобы она могла входить в С-образный профиль и не проворачиваться в нем. Просверлите 2 отверстия в основании параллельного упора, соответствующие диаметру болта.

Также следует врезать С-образный профиль и в переднюю планку упора для закрепления на ней различных прижимов и защитных кожухов.

Прикручивается упор к столешнице с помощью гаек-барашков.

На задней стороне упора можно сделать камеру для подключения пылесоса . Для этого достаточно вырезать из фанеры квадрат, просверлить в нем отверстие под патрубок пылесоса и прикрутить получившуюся крышку к косынкам.

Также к упору можно добавить предохранительный щиток , изготовленный из МДФ или ЛДСП и небольшого прямоугольника из оргстекла. Для выборки пазов можно использовать лобзик либо фрезер с установленной пазовой фрезой.

Чтобы была возможность обрабатывать мелкие детали, необходимо изготовить фиксаторы и прижимы из фанеры или МДФ.

Изготавливается на циркулярке с шагом между пропилами 2 мм.

При желании, можно изготовить фрезерный стол с ящиками для инструмента .

Изготовление основания стола

Если требуется из ручного фрезера сделать стационарный станок, то без изготовления прочного основания не обойтись. Ниже приведена карта раскроя с нанесенными на ней деталями, которые потребуются для сборки основания стола. Размеры деталей потребуется подкорректировать, если использовать листовой материал другой толщины.

Все детали стола для ручного фрезера собираются с помощью конфирматов. Для удобства передвижения стола к его днищу можно прикрепить ролики. Если немного расширить данный стол и прикрепить в свободной его части дисковую ручную пилу, то получится универсальный стол для фрезера и циркулярки.

Чтобы станок занимал меньше места, его можно сделать по принципу стола-книжки с опускающимися с обеих сторон столешницами.

Самодельные приспособления для фрезера

Для расширения функциональных возможностей данного агрегата в продаже имеются достаточно дорогостоящие приспособления. Но владельцы фрезеров в целях экономии средств стараются изготавливать различные приспособы своими руками, которые работают не хуже заводских.

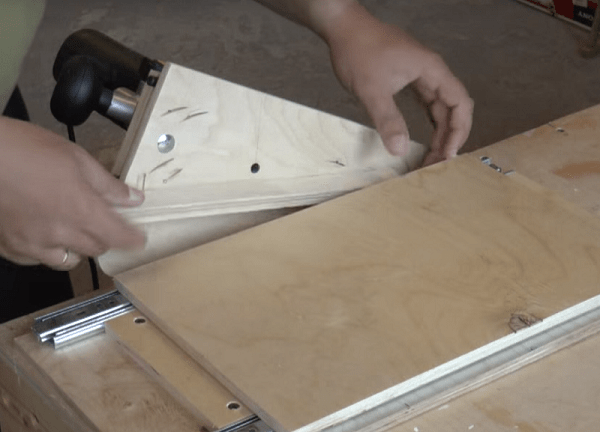

Простая шипорезка для фрезера изготавливается из двух кусков фанеры и пары мебельных телескопических направляющих. Фрезер устанавливается на площадке, имеющей отверстие для инструмента. Площадка крепится к верстаку под углом (для более удобного позиционирования оснастки по высоте), как показано на фото ниже.

Итак, шипорезное приспособление изготавливается в следующем порядке.

- Вырежьте из фанеры 2 площадки одинаковых размеров. Размер приспособы может быть любой.

- Расположите по краям первой площадки две телескопических направляющих параллельно друг другу и прикрутите их шурупами.

- Для более точного позиционирования направляющих можно между ними прикрутить две одинаковые по длине планки.

- Следует выдвинуть ответные планки и подложить под них вторую площадку вровень с первой. Поставьте карандашом на второй площадке точки сквозь планку, после чего проведите через них линию.

- Выньте из направляющих ответные планки, нажав на пластмассовые “усики”, расположенные на их обратной стороне.

- Уложите на площадку с разметкой ответные планки так, чтобы линия проходила через центр отверстий для крепежа, и прикрутите их шурупами.

- Аккуратно совместите 2 направляющих и задвиньте их (вы должны услышать щелчок). Если вы вставите деталь с перекосом, то сломаете телескопы, и из них высыпятся шарики.

- Между вертикальным упором с агрегатом и подвижным столиком необходимо выдержать определенное расстояние.

Делается это для того, чтобы при опускании фрезы она не задевала площадку стола. Поскольку в данном случае максимальный вылет фрезы будет около 25 мм, то можно временно проложить между столиком и упором планку такой же ширины, то есть 25 мм. Планка позволит разместить конструкцию параллельно вертикальному упору

.

. - На следующем этапе, придерживая приспособу, просверлите 2 отверстия под шканты. Они позволят быстро позиционировать шипорезку на верстаке. Когда отверстия будут готовы, вставьте в них пару шкантов. Теперь можно убрать планку, проложенную между упором и приспособлением.

- Теперь, когда подвижный столик закреплен, на верхней его площадке необходимо установить вертикальный упор, как показано на следующем рисунке. Для жесткости упор подпирается двумя косынками.

- Когда все элементы шипорезки будут закреплены, можно приступить к испытаниям. Положите заготовку на столик приспособления и прижмите ее к упору. Установите необходимую высоту фрезы, включите агрегат и профрезеруйте заготовку.

- После первого прохода переверните заготовку на 180 градусов и повторите обработку.

- Поверните заготовку на 90 градусов, поставив ее на кромку, и снова повторите операцию.

- Поверните деталь на 180 градусов и проведите окончательную обработку шипа.

В результате у вас получится ровный и качественный шип.

Меняя высоту фрезы относительно площадки шипорезки, можно получать шипы различной толщины.

Копировальная втулка

Если в комплектации к вашему фрезеру не было копировальной втулки, то ее можно изготовить буквально за 30 мин из подручных средств. Для самоделки понадобится металлическая или дюралюминиевая шайба, которую можно изготовить из листового металла, и водопроводный резьбовой удлинитель.

Копировальная втулка изготавливается следующим способом.

- Подберите подходящую под резьбу удлинителя гайку и разрежьте ее с помощью болгарки так, чтобы получилось тонкое кольцо. После этого выровняйте его на точильном станке.

- Необходимо изготовить круглую площадку для втулки из листового металла или алюминия толщиной 2 мм. В зависимости от модели агрегата, отверстие в его подошве может иметь различную форму

. В данном случае площадка должна иметь срезы по бокам, которые стачиваются на точильном станке.

- Сточив шайбу с двух сторон, разместите ее на подошве агрегата.

- Поставьте агрегат, не снимая шайбу, вертикально и наметьте карандашом места для крепежа сквозь отверстия в подошве аппарата.

- Места, отмеченные карандашом, необходимо накернить для точного позиционирования сверла.

- Сначала просверлите отверстия тонким сверлом, а затем уже сверлом, соответствующим диаметру крепежного болта.

- Оденьте шайбу на резьбовой удлинитель и закрутите кольцо-гайку. Зажмите деталь в тиски и обрежьте лишнюю резьбу вровень с гайкой при помощи болгарки.

- Зажмите деталь в тисках другой стороной и немного укоротите ее.

- Выровняйте деталь на шлифовальном круге, вставьте в подошву аппарата и закрепите ее винтами. Гайка-кольцо должна быть чуть ниже подошвы агрегата.

Направляющие для работы с фрезером

Если требуется выбрать очень длинный паз в заготовке, то понадобится приспособление для фрезера, которое называется шиной. Готовые металлические шины можно купить в специализированных магазинах. Но их также легко изготовить своими руками из пластика, фанеры или МДФ.

Толщина материала должна быть около 10 мм, чтобы детали можно было стянуть шурупами.

Направляющая для агрегата делается очень просто.

- Нарежьте на циркулярке три полосы. Одну широкую, порядка 200 мм, и 2 узкие – 140 и 40 мм каждая.

- Также изготовьте небольшую планку из того же материала, длиной около 300 мм и шириной 20 мм.

- Положите на широкую полосу деталь шириной 140 мм, выровняйте ее по краю и скрутите обе детали шурупами.

- Положите сверху широкой полосы, напротив прикрученной детали, узкую полосу шириной 40 мм. Для точного позиционирования проложите между верхними деталями планку шириной 20 мм и прикрутите узкую полосу шурупами к нижней детали. Таким образом, получится длинная шина с пазом шириной 20 мм.

- Возьмите планку шириной 20 мм и прикрутите ее к подошве аппарата, как показано на следующем фото. Для выборки паза подбирается прямая или фигурная пазовая фреза и закрепляется в цанге аппарата.

Когда все приспособления будут подготовлены, выполните следующие действия. Положите на верстак заготовку, которую необходимо обработать по всей длине, расположите на ней шину, закрепив струбцинами. Вставьте планку, прикрепленную к подошве фрезера в паз направляющей. Запустите агрегат и профрезеруйте заготовку по всей длине.

Если требуется выбрать глубокий паз, то обработка происходит в несколько заходов, чтобы оснастка погружалась в заготовку постепенно.

Для полноценной работы с ручным фрезером кроме самого инструмента, материала и соответствующего набора фрез необходимо иметь еще один компонент - приспособления. Чтобы фреза могла формировать заготовку в соответствии с замыслом мастера, - срезая материал именно там, где требуется, - она в каждый момент времени должна находиться в строго определенном положении относительно заготовки. Для обеспечения этого и служат многочисленные приспособления для ручного фрезера. Некоторые из них - самые необходимые - входят в комплект поставки инструмента. Другие приспособления для фрезерования, приобретаются или изготавливаются своими руками. При этом самодельные приспособления так просты, что для их изготовления можно обойтись и без чертежей, используя только их рисунки.

Параллельный упор

Наиболее используемым приспособлением, идущим к комплекте практически к каждому фрезеру, является параллельный упор, обеспечивающий прямолинейное движение фрезы относительно базовой поверхности. В качестве последней может выступать прямая кромка детали, стола или направляющей рейки. Параллельный упор может применяться как для фрезерования различных пазов, находящихся на пласти заготовки, так и для обработки кромок.Параллельный упор для ручного фрезера: 1 - упор, 2 - штанга, 3 - основание фрезера, 4 - винт стопорения штанги, 5 - винт точной настройки, 6 - подвижная каретка, 7 - винт стопорения подвижной каретки, 8 - накладки, 9 - винт стопорения упора.

Чтобы установить приспособление в рабочее положение, необходимо штанги 2 вдвинуть в отверстия станины 3, обеспечивая необходимое расстояние между опорной поверхностью упора и осью фрезы, и зафиксировать их стопорным винтом 4. Для точного позиционирования фрезы, нужно отпустить стопорный винт 9 и вращением винта точной настройки 5 установить фрезу в нужное положение. У некоторых моделей упора, размеры опорной поверхности можно менять, сдвигая или раздвигая опорные накладки 8.

Если к параллельному упору добавить одну простую деталь, то с его помощью можно фрезеровать не только прямолинейные, но и криволинейные пазы, например, обрабатывать круглую заготовку. Причем внутренняя поверхность бруска, расположенного между упором и заготовкой, не обязательно должна иметь округлую форму, повторяющую кромку обрабатываемой детали. Ей можно придать и более простую форму (рисунок "а"). При этом траектория движения фрезы не изменится.

Конечно, и обычный параллельный упор, благодаря выемке в центре, позволит ориентировать фрезер вдоль округлой кромки, однако положение фрезера может быть недостаточно устойчивым.

Направляющая шина по своим функциям схожа с параллельным упором. Как и последний, она обеспечивает строго прямолинейное движение фрезера. Основная разница между ними состоит в том, что шину можно установить под любым углом к кромке детали или стола, обеспечивая тем самым любое направление движения фрезера в горизонтальной плоскости. Кроме этого, шина может иметь элементы, упрощающие выполнение некоторых операций, например, фрезерование отверстий, расположенных на одинаковом расстоянии друг от друга (с определенным шагом) и т.п.

К столу или детали направляющая шина крепится струбцинами или специальными зажимами. Шина может быть укомплектована адаптером (башмаком), который соединен с основанием фрезера двумя штангами. Скользя по профилю шины, адаптер задает прямолинейное движение фрезы.

Иногда (при слишком близком расстоянии шины от фрезера) опорные поверхности шины и фрезера могут оказываться в разных плоскостях по высоте. Для их выравнивания некоторые фрезеры оснащают выдвижными опорными ножками, которые изменяют положение фрезера по высоте.

Подобное приспособление легко сделать своими руками. Самый простой вариант - это длинный брусок закрепленный на обрабатываемой детали струбцинами. Конструкцию можно дополнить боковыми упорами.

Положив брусок сразу на две, и более, выровненные заготовки, у них можно сделать пазы за один проход.

При использовании в качестве упора бруска, неудобно располагать брусок на определенном расстоянии от линии будущего паза. Этого неудобства лишены два следующих приспособления. Первое сделано из скрепленных вместе доски и фанеры. При этом расстояние от края упора (доски) до края основы (фанеры) равно расстоянию от фрезы до края базы фрезера. Но это условие соблюдается только для фрезы одного диаметра . Благодаря этому приспособление быстро выравнивается по линии края будущего паза.

Следующее приспособление можно использовать с фрезами разного диаметра, плюс при фрезеровании фрезер упирается всей своей подошвой, а не половиной, как в предыдущем приспособлении.

Выравнивание упора происходит по краю откидываемой на петлях доски и центральной линии паза. После фиксации упора, откидываемая доска откидывается, освобождая место для фрезера. Ширина откидываемой доски вместе с зазором между ней и упором (если он есть) должна быть равна расстоянию от центра фрезы до края базы фрезера. Если ориентироваться на край фрезы и край будущего паза, то приспособление будет работать только с одним диаметром фрезы.

При фрезеровании пазов поперек волокон, на выходе из заготовки, при фрезеровании открытого паза, нередки случаи задира древесины. Минимизировать задиры помогут следующие приспособления, которые прижимаю волокна в месте выхода фрезы, не давая им отщепиться от заготовки.

Две доски, строго перпендикулярно, соединяются шурупами. С разных сторон упора используются разные фрезы, чтобы ширина паза в приспособлении совпадала с шириной паза фрезеруемой детали.

Другое приспособление для фрезерования открытых пазов, можно сильнее прижать к заготовке, что еще больше минимизирует задиры, но оно подходит для фрезы только одного диаметра. Состоит оно из двух L-образных частей соединяемых на заготовке струбцинами.

Копировальные кольца и шаблоны

Копировальное кольцо - круглая пластина с выступающим буртиком, скользящим вдоль шаблона и обеспечивающим необходимую траекторию движения фрезы. Копировальное кольцо крепят к подошве фрезера различными способами: вворачивают его в отверстие с резьбой (такие кольца на фото ниже), вставляют усики кольца в специальные отверстия на подошве или прикручивают винтами.

Диаметр копировального кольца должен быть как можно ближе к диаметру фрезы, насколько это возможно, но при этом кольцо не должно касаться её режущих частей. Если диаметр кольца больше диаметра фрезы, то шаблон должен быть меньше чем готовые детали, чтобы компенсировать разницу между диаметром фрезы и диаметром копировального кольца.

Шаблон закрепляется на заготовке двухсторонним скотчем, затем обе части прижимаются струбцинами к верстаку. Закончив фрезерование, проверьте, что кольцо прижималось к краю шаблона в течение всей операции.

Можно сделать шаблон для обработки не всей кромки, а только для закругления углов. При этом, используя шаблон изображенный ниже, можно сделать закругления четырех разных радиусов.

На рисунке выше используется фреза с подшипником, но шаблон можно использовать и с кольцом, только либо кольцо должно точно соответствовать диаметру фрезы, либо упоры должны давать возможность отодвинуть шаблон от края на разницу радиуса фрезы и кольца. Это касается и более простого варианта изображенного ниже.

Шаблоны используются не только для фрезерования кромок, но и пазов на пласти.

Шаблон может быть регулируемым.

Фрезерование по шаблону - отличный метод для того, чтобы вырезать пазы для петель.

Приспособления для фрезерования округлых и эллиптических пазов

Циркули предназначены для движения фрезера по окружности. Простейшим устройством этого вида является циркуль, состоящий из одной штанги, один конец которой соединен с основанием фрезера, а второй - имеет винт со штифтом на конце, вставляющимся в отверстие, служащее центром окружности, по которой движется фреза. Радиус окружности устанавливается смещением штанги относительно основания фрезера.

Лучше конечно, чтобы циркуль был из двух штанг.

Вообще, циркули являются очень распространенным приспособлением. Существует большое количество фирменных и самодельных приспособлений для фрезерования по окружности, различающихся размерами и удобством пользования. Как правило, циркули имеют механизм, обеспечивающий изменение радиуса окружности. Обычно он выполняется в виде винта со штифтом на конце, перемещающегося по пазу устройства. Штифт вставляется в центральное отверстие детали.

Когда нужно фрезеровать окружность маленького диаметра, штифт должен находиться под базой фрезера, и для таких случаев используют другие приспособления, прикрепляемые к низу базы фрезера.

Обеспечивать движение фрезы по кругу с помощью циркуля довольно просто. Однако нередко приходится сталкиваться с необходимостью выполнения эллиптических контуров - при врезке зеркал или стекол овальной формы, устройстве окон или дверей арочного типа и т.п. Приспособление PE60 WEGOMA (Германия) предназначено для фрезерования эллипсов и окружностей.

Оно представляет собой основание в виде плиты, крепящейся к поверхности с помощью вакуумных присосок 1 или винтами, если характер поверхности не позволяет закрепиться с помощью присосок. Два башмака 2, движущиеся по пересекающимся направляющим, обеспечивают движение фрезера по эллиптической траектории. При фрезеровании окружности используется только один башмак. В комплект приспособления входят две монтажные штанги и кронштейн 3, с помощью которых производится соединение фрезера с плитой. Пазы на кронштейне позволяют установить фрезер таким образом, чтобы его опорная поверхность и основание плиты находились в одной плоскости.

Как видно из фотографий выше, фрезер использовался вместо лобзика или ленточной пилы, при этом, за счет высоких оборотов фрезы, качество обработанной поверхности получается гораздо выше. Так же при отсутствии ручной циркулярной пилы, фрезер может заменить и её.

Приспособления для фрезерования пазов на узких поверхностях

Пазы под замки и дверные петли, при отсутствии фрезера, выполняют с помощью долота и электродрели. Эта операция - особенно при изготовлении паза под внутренний замок - занимает немало времени. Имея фрезер и специальное приспособление, ее можно выполнить в несколько раз быстрее. Удобно иметь такое приспособление, которое обеспечивает фрезерование пазов широкого диапазона размеров.Для выполнения пазов в торце, можно изготовить простое приспособление в виде плоского основания, крепящегося к подошве фрезера. Его форма может быть не только круглой (по форме основания фрезера), но и прямоугольной. С двух его сторон нужно закрепить направляющие штыри, которые будут обеспечивать прямолинейное движение фрезера. Главное условие при их устройстве заключается в том, чтобы их оси находились на одной линии с центром фрезы. При обеспечении этого условия, паз будет располагаться точно по центру заготовки, независимо от ее толщины. Если потребуется сместить паз в ту или иную сторону от центра, на один из штырей нужно надеть втулку с определенной толщиной стенки, в результате чего паз сместится в ту сторону, с которой расположен штырь с втулкой. При использовании фрезера с таким приспособлением, его нужно вести таким образом, чтобы штыри прижимались с двух сторон к боковым поверхностям детали.

Если к фрезеру прикрепить второй параллельный упор, тоже получится приспособление для фрезерования пазов в кромке.

Но можно обойтись и без специальных приспособления. Для устойчивости фрезера на узкой поверхности, с двух сторон детали закрепляют доски, поверхность которых должна образовывать с обрабатываемой поверхностью единую плоскость. При фрезеровании фрезер позиционируется с помощью параллельного упора.

Можно сделать усовершенствованный вариант, увеличивающий площадь опоры для фрезера.

Устройство для обработки балясин, столбов и прочих тел вращения

Многообразие работ, которые выполняются ручным фрезером, диктует иногда необходимость самостоятельного изготовления устройств, облегчающих выполнение тех или иных операций. Фирменные приспособления не в состоянии охватить весь комплекс работ, да и стоят они довольно дорого. Поэтому самодельные приспособления для фрезера очень распространены среди пользователей, увлекающихся работой с деревом, а порой приспособления сделанные своими руками либо превосходят фирменные аналоги, либо вовсе не имеют фирменных аналогов.Иногда возникает необходимость во фрезеровании различных пазов в телах вращения. В этом случае полезным может оказаться приспособление, изображенное ниже.

Устройство служит для фрезерования продольных канавок (каннелюр) на балясинах, столбах и т.п. Оно состоит из корпуса 2, передвижной каретки с установленным фрезером 1, диска установки угла поворота 3. Работает приспособление следующим образом. Балясина помещается в корпус и закрепляется там с помощью винтов 4. Поворот на нужный угол и фиксация заготовки в строго определенном положении обеспечивается диском 3 и стопорным винтом 5. После фиксации детали, приводится в движение каретка с фрезером (по направляющим планкам корпуса), и осуществляется фрезерование паза по длине заготовки. Затем производится расстопорение изделия, поворот его на требуемый угол, стопорение и выполнение следующего паза.

Подобное приспособление можно использовать вместо токарного станка. Заготовка должна медленно вращаться помощником или простеньким приводом, например, из дрели или шуруповерта, а лишний материал снимается движущимся по направляющим работающим фрезером.

Приспособления для фрезерования шипов

Шипорезные приспособления используются для фрезерования профиля шиповых соединений. При изготовлении последних требуется большая точность, обеспечить которую вручную практически невозможно. Шипорезные приспособления позволяют быстро и легко выполнить профиль даже таких сложных соединений, как "ласточкин хвост".

На рисунке ниже представлен промышленный образец шипорезного устройства для изготовления трех видов соединений - "ласточкин хвост" (глухой и сквозной вариант) и сквозное соединение прямым шипом. Две сопрягаемые детали устанавливаются в приспособление с определенным сдвигом друг по отношению к другу, контролируемым штифтами 1 и 2, затем производится их обработка. Точная траектория фрезы задается формой паза в шаблоне и копировальным кольцом фрезера, которое скользит по кромке шаблона, повторяя его форму.

При использовании содержания данного сайта, нужно ставить активные ссылки на этот сайт, видимые пользователями и поисковыми роботами.

Ручной фрезер по дереву по праву считается одним из самых востребованных инструментов домашнего мастера. Причем смысловой упор мы здесь подчеркнуто сделаем на слове «мастер». Как правило, вопрос о его приобретении становится тогда, когда исчерпаны возможности другого ручного инструмента по обработке древесины, включительно с электрическими его собратьями.

А между тем, возможности ручного фрезера по дереву, даже при самом примитивном его применении, впечатляют. Даже самые простые модели позволяют выполнить огромное количество видов работ. Но прежде, поговорим об их основных технических характеристиках и конструктивных особенностях, чтобы помочь вам сориентироваться в выборе инструмента.

Очевидно, что любой электрический инструмент в первую очередь будет отличаться друг от друга мощностью. Не вдаваясь в ненужные для данной статьи подробности, скажем, что инструмент от 1000 Вт и выше уже можно отнести к разряду полупрофессиональных или профессиональных, что в быту может пригодиться очень редко. Такие устройства могут весить больше 6 кг, их мощность достигает 2,3 кВт.

Существуют также специализированные фрезеры (кромочные, штанговые, для определенных видов материалов), с заданными параметрами для производства узконаправленных операций. Но нас – домашних мастеров, в первую очередь должен заинтересовать более универсальный инструмент. Таковым является погружной подвижный штанговый фрезер. Будет неплохо, если он имеет плавную или пошаговую регулировку скорости и работает с фрезами диаметром не менее 8 мм.

Такие аппараты предназначены для выполнения универсального набора работ:

- профилирование кромки;

- выборка четверти;

- изготовление шипов и пазов, шлицов, фальцев;

- получение отверстий различной конфигурации;

- подготовка посадочных мест для мебельной и иной фурнитуры;

- художественная обработка древесины, в том числе пространственная.

А если их снабдить определенным набором приспособлений для ручного фрезера, большинство из которых вы сможете изготовить своими руками в домашней мастерской, то этот, и так не маленький список профильных работ сможет радикально увеличиться.

Об этом мы постараемся кратко, но содержательно, рассказать вам в этой статье. Но сначала рассмотрим основные узлы инструмента:

- Голова фрезера конструктивно значительно проще, чем аналогичный узел у большинства электроинструментов. Собственно – это электродвигатель с цанговым зажимом для фрез. Иногда с регулятором оборотов. Отсутствие всяких редукторов и передач делает ее очень надежным узлом инструмента.

- Подошва фрезера – она же его опорная площадка изготавливается из штампованного металла, отливается из алюминиевого сплава или качественного пластика. Первый вариант самый недорогой, но лучше не пожалеть денег на другие. От ее основательности и точности исполнения зависит точность и качество всех видов работ выполняемых фрезером. На ней крепятся все упоры и направляющие, расположены места креплений различных приспособлений. В том числе и штангового механизма.

- Штанговый механизм – главный функциональный узел фрезера. Он регулирует глубину погружения фрезы. От точности и надежности его исполнения зависит не только удобство работы, но и долговечность фрезера. Это наиболее изнашиваемый узел, он требует регулярного ухода и смазки.

Несколько практических советов при выборе фрезера:

- не гонитесь за большой мощностью, но не берите откровенно слабый инструмент, нормальный диапазон мощности домашнего фрезера 800 – 1300 Вт;

- обратите внимание на реальную глубину погружения фрезы – это определит максимальную глубину паза, который можно будет получить при помощи данного инструмента;

- лучший зажим для фрез – конусная цанга;

- лучший выключатель – с фиксирующей кнопкой;

- длина шнура питания не должна быть маленькой;

- отсутствие люфтов и плавность работы штангового механизма – залог долговечности инструмента.

И еще один немаловажный фактор, который мы специально вынесли из перечня советов в отдельное предложение. Это наличие хорошей ремонтной базы для инструментов данного производителя в вашем регионе.

Простейшие приспособления для ручного фрезера

Для расширения возможностей и удобства работы ручным фрезером существует достаточно большое количество несложных приспособлений. Иногда они идут в комплекте с фрезером, некоторые являются конструктивными особенностями того или иного типа инструмента. И в первую очередь это параллельный упор, идущий в комплекте почти со всеми ручными фрезерами, но и в первую очередь дорабатываемым домашними умельцами под конкретные виды работ.

Самым простым, чаще всего изготавливаемым приспособлением, является накладка на подошву круглой формы. Большинство фрезеров имеют две параллельные кромки, упрощающие конструкцию упоров для обработки прямолинейных заготовок, что при работе с накладными шаблонами требует четкого позиционирования инструмента. Несложная круглая накладка на подошву позволит эту процедуру сделать абсолютно простой.

При ее использовании важно выставить верхний шаблон на расстоянии от края накладки до режущей кромки фрезы и нужную глубину погружения.

Следующим по частоте изготовления своими руками является приспособление для фрезерования окружностей. Правда, это можно достичь и с применением предыдущего приспособления, но только при наличии заранее изготовленного шаблона, Но, лучше все же, один раз потратить время на универсальный инструментарий и пользоваться им долгие годы.

Из первого и второго фото понятен принцип работы данного устройства, а конструктивных подходов к его реализации множество. Все это вариации на тему циркуля. Можно делать отдельное приспособление, а можно использовать, к примеру, штанги параллельного упора вашего фрезера.

К разряду простейших приспособлений для фрезера можно отнести приспособление, часто называемое лыжами.

Оно позволяет отчасти заменить рейсмус или произвести шлифовку изделия. Главное, чтобы была обеспечена жесткость конструкции.

Согласитесь, что приспособление с упорами, показанные на фото ниже радикально упрощает процедуру получения глубоких выборок в узком материале, таких как пазы для врезки замков и защелок,

а приспособление для получения параллельных пазов столь же не сложно в изготовлении, сколь так же упрощает этот вид работ.

Тем более что они оба могут быть изготовлены на одной платформе – накладке на подошву. В этом перечне также достойное место займут шаблоны для однотипных фрезерных работ, используемые в сочетании с фрезами, оснащенными упорными подшипниками.

И здесь самое время несколько слов сказать о фрезах.

Фрезы для ручных фрезеров по дереву

Универсальность данного инструмента в первую очередь достигается за счет разнообразия оснастки – фрез. Поэтому, не уделить им чуточку внимания, мы не имеем права.

Конструктивно фрезы бывают:

- монолитными;

- сборными;

- со сменными лезвиями.

А по разновидностям выполняемых работ они имеют значительно большие различия. Мы упомянем об основных из них:

пазовые – для изготовления пазов разной формы;

профильные фрезы с опорным подшипником или без;

галтельные фрезы – служат для получения U-образных выемок на детали различной глубины и конфигурации;

фальцевые и кромочные, иногда совмещающие в себе обе функции – для обработки краев изделия;

комбинированные.

Высокотехнологичные приспособления для ручного фрезера

И даже среди них есть приспособления собранные своими руками, позволяющие без особых трудозатрат значительно расширить перечень выполняемых фрезером работ или значительно упростить их проведение.

На таком незамысловатом устройстве легко обрабатывать кромки погонажных деталей. А если его слегка модернизировать, то и выбирать глубокие пазы, ограниченные по длине. Вы можете сразу изготовить более универсальный станок для выполнения множества функций, а можете обойтись более простой конструкцией со строго заданным перечнем вспомогательных функций, либо даже призванным унифицировать лишь одну операцию.

Есть также готовые промышленные образцы приспособлений для более точной и комфортной работы ручным фрезером по дереву с функцией ограничения перемещения инструмента в горизонтальной плоскости.

При желании такое приспособление можно изготовить своими руками, использовав мебельные направляющие помощнее. Оно будет незаменимо в некоторых видах фрезерных работ, особенно при выборке четвертей и пазов в крупногабаритных деталях, таких как элементы каркасного дома, деревянные малые архитектурные формы прочее. Часто для подобных видов работ домашние мастера изготавливают упрощенные формы такого приспособления.

Более сложным видом приспособления для ручного фрезера есть министанок для получения круглых форм. Но если у вас нет доступа к полноценному токарному станку, а вам необходимо изготовить не только полтора десятка балясин для лестницы, но и оградить балкон или террасу, то изготовление подобного устройства окупится с лихвой. Тем более что, использовав галтельную фрезу с интересным профилем, рассчитав промежутки по зубьям оборотной шестерни, в этом приспособлении также легко получить фигурные продольные пазы.

Ну, или на худой конец, сконструируйте что-то похожее на приспособление, изображенное на следующее фото. Здесь главное – идея – получение круглого погонажа при помощи ручного фрезера, а ее воплощение достаточно многовариантно. Кстати, если придумаете свою конструкцию – предлагайте, обсудим и поделимся ею с посетителями нашего сайта.

И напоследок можем предложить вашему вниманию два самых высокотехнологичных приспособления для фрезера. Они предназначены для изготовления серии изделий по шаблону. Первое имеет 2 степени свободы и позволяет копировать деталь в одной плоскости.

Второе же ею не ограничивается.

Понятно, что для получения точной копии объемной модели, придется ее в процессе работы поворачивать и многократно взаимно позиционировать с ней заготовку, но для людей творческих – это не самая невыполнимая задача. Понятно, что при самостоятельном изготовлении подобного приспособления вы предусмотрите крепление именно для своего фрезера и скорректируете прочность конструкции под его вес. Но результат работы того стоит.

Еще проще объемное копирование происходит по барельефным моделям. При создании приспособления для него важно обеспечить плавное и свободное перемещение фрезера в трех плоскостях и жесткость связи от копира до кончика пальчиковой фрезы.

А для изготовления каннелюр на деревянной колонне вовсе не обязательно использовать токарный станок, есть варианты попроще, но неизменной остается одна составляющая процесса – ручной фрезер для работ по дереву.

Остается добавить, что не только по дереву. Этот чудо-инструмент с легкостью справляется с большинством видов пластмасс и даже алюминием.

Уважаемые читатели, если у вас остались вопросы, задавайте их, используя форму ниже. Мы будем рады общению с вами;)

Для того чтобы обеспечить нормальную работу фрезеровочного аппарата, необходимо не только правильно обращаться с используемым устройством, но и грамотно применять другими словами - приспособления для Чтобы данный инструмент имел возможность формировки заготовочного изделия в соответствии с требованиями мастера (то есть, срезая края и остальные места материала там, где нужно, а не там, где «так вышло»). Так вот, именно для придания обрабатываемому материалу четкой запланированной формы в хозяйстве и используются "приспособы" для ручного фрезера.

Сложность изготовления самодельных приспособлений

Зачастую производители сами доукомплектовывают свою продукцию еще на стадии производства, однако полным набором всех необходимых инструментов, увы, не каждая компания сможет порадовать потребителей. Да и зачем это делать, если в любой момент можно смастерить подходящий инструмент своими руками в гаражных условиях. Делать это можно даже без предварительного чертежа: их конструкция настолько примитивна, что справиться с такой работой сможет даже начинающий мастер. Чтобы сделать параллельный упор или какую-либо еще деталь, достаточно иметь при себе рисунок данного устройства и минимальный набор инструментов. Но если вы хотите изготовить самодельный стол для ручного фрезера, без чертежа вам точно не обойтись. Нужно все правильно рассчитать, обозначить размеры стола, после чего уже переходить к работе.

Как работать ручным фрезером?

Перед выполнением фрезеровочных работ по дереву вам необходимо удостовериться в следующем:

- Закреплена ли фреза в цанге.

- Соответствует ли установленное на верстак дополнительное приспособление его мощности и оборотам.

- Настроена ли необходимая глубина фрезеровки (при работе с погружными устройствами этот показатель измеряется при помощи специального ограничителя погружения).

- При работе с убедитесь в том, установлено ли направляющее кольцо либо подшипник, который обеспечивает нужную траекторию устройства (при этом толщина фреза должна составлять не более трёх миллиметров).

Обращаем внимание на опоры для деталей при выполнении работ

При рассмотрении вопроса "как работать ручным фрезером" также необходимо отметить, что обрабатываемая вами деталь всегда должна иметь какую-то опору. К примеру, до включения двигателя кромка подошвы или подшипник прижимается к направляющей детали или шаблону. Только тогда мастер включает аппарат и начинает фрезерование.

Ниже мы рассмотрим, какие бывают приспособления для фрезера, и чем они особенны.

Параллельный упор

Параллельный упор - это одно из немногих устройств, которые уже идут в комплекте с каждым фрезером. А потому необходимости в их самостоятельной разработке и изготовлении просто нет. Что касается функций, то при помощи упомянутого элемента можно сделать надежный упор для обрабатываемого материала, тем самым обеспечивая прямолинейное движение фрезы относительно базовой поверхности. Последняя может выступать в качестве прямой кромки детали, направляющей рейки либо стола.

При наличии данного приспособления для ручного фрезера можно быстро произвести обработку кромок и фрезерование различных пазов, удерживая материал практически в положении «мертвой точки».

Направляющая шина

Этот инструмент имеет схожие функции с предыдущим. Как и параллельный упор, шина обеспечивает исключительно ровное прямолинейное движение устройства. Работа ручным фрезером по дереву при помощи направляющей шины позволяет существенно сократить время, потраченное на обработку той или иной детали. К тому же, при помощи указанного оборудования можно установить механизм практически под любым углом относительно кромки стола.

В некоторых случаях конструкция рассматриваемых инструментов предусматривает наличие специальных элементов, которые облегчают выполнение определенных операций (к примеру, это может быть функция нарезки отверстий на одинаковом расстоянии друг напротив друга).

Копировальные кольца и шаблоны

Такие приспособления для ручного фрезера, как копировальные кольца, представляют собой круглую пластину с выступающим буртиком, которой может скользить по поверхности вдоль шаблона, тем самым обеспечивая точную траекторию движения фрезы. Зачастую данный элемент крепится к подошве верстака. При этом различают несколько способов его установки:

- Ввинчивание кольца в отверстие с резьбой.

- Установка специальных усиков устройства в отверстия на подошве.

При наличии такого приспособления для ручного фрезера, как шаблон, также можно достичь более точного и эффективного выполнения работ. Закрепляется означенный

элемент непосредственно на самой заготовке после чего обе части устройства прижимаются к станку при помощи струбцин. По завершении работ специалисты рекомендуют проверить состояние кольца - посмотреть, надежно ли оно прижалось к краю шаблона или нет.

Еще одной особенностью рассматриваемого инструмента является возможность обработки не всей кромки, а лишь ее углов. При этом некоторые приспособления для ручного фрезера позволяют делать закругления сразу четырех разных радиусов. Таким образом, процесс обрабатывания материала по шаблону является отличным способом вырезания пазов для детали.

Циркули

Данные самодельные приспособления для ручного фрезера предназначаются для движения всего станка по определенной окружности. Конструкция указанного инструмента включает в себя основную деталь (циркуль, состоящий из одной штанги), прикрепленную концом к основанию фрезера, и второстепенную - винт со штифтом, вставляющимся в отверстие станка. Величина и устанавливается непосредственно по смещению станка относительно конструкции устройства. Прежде чем начать работу, необходимо тщательно закрепить инструмент к основанию и убедиться в исправности и нормальном функционировании фрезера. Стоит отметить, что наиболее эффективным и легким в использовании является тот циркуль, у которого имеется не одна, а сразу две штанги.

Чаще всего этот инструмент изготавливается из прозрачного оргстекла. На его поверхности дополнительно наносится небольшая метрическая шкала. Стоит отметить, что некоторые модели циркулей могут иметь окружность длиной до 150 сантиметров. При помощи такого устройство можно запросто изготовить круглую столешницу на несколько человек.

Однако вернемся к принципу работы. При помощи углового рычага с точной шкалой осуществляется копирование по заготовке. При этом здесь у вас появляется возможность центровать кольцо непосредственно под фрезой. Угловой рычаг, который дополняется специальной опорной платой, также обеспечивает точное фрезерование кромок.

Вся конструкция данного приспособления состоит из опорной плиты, набора щупов и устройства защиты от стружки.

Приспособления для копирования идентичных устройств и деталей

Под данной характеристикой подразумевается набор инструментов, состоящий из углового рычага и специальных копировальных щупов, которые нужны для изготовления партии идентичных деталей. Чаще всего такое оборудование применяется в тех случаях, когда возникает необходимость в тиражировании деревянных устройств небольших размеров. Но прежде чем начать работу с таким фрезером, необходимо заранее подготовить шкалу углового рычага (цена деления - 1/10 мм).

После того как будет выставлена шкала, вы на 100 процентов будете уверены в правильной центровке упорного кольца под фрезой, расположение которой зависит от значений, выставленных на угловом рычаге. Также данный регулировочный элемент может снабжаться опорной платой и специальным механизмом, защищающим поверхность устройства от стружки. Применение таких деталей существенно ускорит и обезопасит обработку кромок изделий.

Фрезерные станки снабжают приспособлениями, которые подразделяют на универсальные, нормализованные и специальные. К универсальным приспособлениям относятся: делительные головки, вращающиеся, угловые и поворотные столы и машинные тиски.

Универсальные делительные головки применяют для периодического поворота заготовки на определенный заданный угол (методом непосредственного, простого или дифференциального деления); непрерывного вращения заготовки при фрезеровании винтовых поверхностей (канавок фрез, разверток, сверл и т. п.); установки заготовки в заданное угловое положение относительно плоскости стола станка.

На рис. 178 показана универсальная делительная головка, которая работает следующим образом: делительный диск 2 непосредственного деления установлен на шпинделе 3 головки и фиксируется защелкой 1. Сменный делительный диск 5 установлен на оси рукоятки 6, на которой расположены также раздвижные втулки 4, фиксирующие угол развилки при делении. Заготовку устанавливают на оправку, которую закрепляют между центрами делительной головки и задней бабки фрезерного станка. На шпинделе может быть установлен патрон, предназначенный для закрепления заготовки, не имеющей центровых отверстий.

Делительную головку снабжают тремя дисками 5, в каждом из которых имеется по шести расположенных по окружности рядов отверстий: в рядах первого диска - 15, 16, 17, 18, 19 и 20 отверстий ; второго - 21, 22, 27, 29, 31 и 33; третьего - 36, 39, 41, 43, 47 и 49. Отверстия в каждом ряду расположены на равном расстоянии одно от другого.

Для поворота заготовки на требуемый угол выводят штифт 7 из делительного диска; затем рукояткой поворачивают шпиндель на требуемый угол и после этого вводят штифт в соответствующее отверстие диска. В универсальных делительных головках с червячной передачей колесо обычно имеет 40 зубьев, а червяк является однозаходным; следовательно, передаточное отношение червячной пары і = 1/40 .

Если оси заготовки нужно придать наклонное положение относительно плоскости стола, поворотную часть универсальной головки устанавливают под требуемым углом и закрепляют болтами. При использовании универсальных делительных головок погрешность угла деления не превышает ±1′.

Оптические делительные головки применяют для особо точных работ в тех случаях, когда требуется поворот обрабатываемой заготовки на нужный угол с отклонением не более 0,25′. Такие головки снабжены лимбом, по которому производят отсчет показаний, наблюдая шкалу лимба в окуляр оптической системы, встроенной в делительную головку.

Вращающиеся универсальные столы являются принадлежностью универсально-фрезерных станков, но их используют и на вертикально-фрезерных станках, когда требуется придать заготовке, закрепленной на столе, вращательное движение в горизонтальной плоскости. Стол можно вращать вручную или от механического привода.

Угловые столы служат для того, чтобы устанавливать плоскость заготовки, подлежащей обработке, под заданным углом к плоскости стола станка.

Поворотные столы применяют для многопозиционной обработки. На столе закрепляют два одинаковых приспособления и во время обработки заготовки, закрепленной в одном из них, устанавливают новую заготовку в другое приспособление. По окончании фрезерования одной заготовки стол поворачивают вокруг вертикальной оси, подводя вновь установленную заготовку в зону обработки. Таким образом, вспомогательное время на установку и закрепление заготовок, а также на открепление и снятие обработанных заготовок перекрывается машинным временем.

Особенностью всех перечисленных приспособлений является высокая жесткость корпуса и зажимных элементов. Это требование обусловлено тем, что при фрезеровании контакт лезвий режущего инструмента с обрабатываемой заготовкой является прерывистым, вследствие чего опасность появления вибраций при фрезеровании больше, чем, например, при точении или сверлении.

Приспособления для фрезерных работ обычно размещают на столах станков и перемещают вместе с ними со скоростью подачи.

Размещение приспособлений зависит от площади стола станка; обычно на столах фрезерных станков можно наряду с одноместными применять многоместные приспособления с большим разнообразием приводов и зажимных устройств. В связи с тем, что при фрезеровании возникают большие силы резания, а также вибрации обрабатываемых заготовок, для обеспечения заданной точности и надежности применяют усиливающие зажимные устройства различного типа .

Для фрезерных работ используют типовые и универсальные приспособления, к числу которых относятся (рис. 179). С помощью болтов 1 концы П-об-разной подвижной губки 10 соединены с планкой 2. Неподвижная губка 7 может быть установлена в необходимое положение винтом 5. При зажиме заготовки шток 8 пневматической камеры 11с помощью рычага 6, стержня 4 и вкладыша 3 перемещает подвижную губку 10. Обратный ход губки 10 совершается посредством пружины 9.

Для фрезерных работ используют типовые и универсальные приспособления, к числу которых относятся (рис. 179). С помощью болтов 1 концы П-об-разной подвижной губки 10 соединены с планкой 2. Неподвижная губка 7 может быть установлена в необходимое положение винтом 5. При зажиме заготовки шток 8 пневматической камеры 11с помощью рычага 6, стержня 4 и вкладыша 3 перемещает подвижную губку 10. Обратный ход губки 10 совершается посредством пружины 9.

Для фрезерования по контуру, если изготовлять специальные приспособления нецелесообразно, применяют пневматические поворотные машинные тиски (рис. 180). Поворотный корпус 8 приспособления, в нижней части которого размещена пневматическая камера, крепят на неподвижном основании 7. Опорный стальной диск 6 обеспечивает передачу давления от диафрагмы на шток 5, а затем посредством рычага 2 и толкателя 1 - подвижной губке 3. В первоначальное положение подвижная губка возвращается пружиной 4.

При обработке штампованных заготовок можно применять сменные накладки, соответствующие по форме обрабатываемым заготовкам, причем одну из накладок выполняют качающейся, чтобы обеспечить самоустанавливание по контуру заготовки.

К типовым приспособлениям относятся также пневматические приспособления без усиливающих устройств, где шток зажимает заготовку. Однако их применяют только при небольших силах резания, кроме того, необходимо предварительно подготовить места зажима.

Наиболее распространенным типовым приспособлением для фрезерных работ является пневматическое зажимное устройство с клиновым усиливающим механизмом

. Преимуществом этого усиливающего механизма являются постоянство зажимной силы и высокая жесткость конструкции, что особенно существенно при фрезеровании заготовок с установкой по необработанным поверхностям. На рис. 181 показано двухпозиционное пневматическое приспособление с клиновым усиливающим механизмом.

На первой позиции этого приспособления заготовку устанавливают необработанной поверхностью на две жесткие опоры 1 и на две самоустанавливающиеся опоры 2. На второй позиции заготовка обработанной поверхностью устанавливается на жесткие опорные планки 4.

Плавающий двусторонний клин 7 соединен со штоком 8 пневмоцилиндра Т-образным пазом. Зажимная сила передается плунжером 6 посредством сухарей качающимся планкам 5, прижимающим заготовку к планкам 3.

Наиболее распространенным типовым приспособлением для фрезерных работ является пневматическое зажимное устройство с клиновым усиливающим механизмом

. Преимуществом этого усиливающего механизма являются постоянство зажимной силы и высокая жесткость конструкции, что особенно существенно при фрезеровании заготовок с установкой по необработанным поверхностям. На рис. 181 показано двухпозиционное пневматическое приспособление с клиновым усиливающим механизмом.

На первой позиции этого приспособления заготовку устанавливают необработанной поверхностью на две жесткие опоры 1 и на две самоустанавливающиеся опоры 2. На второй позиции заготовка обработанной поверхностью устанавливается на жесткие опорные планки 4.

Плавающий двусторонний клин 7 соединен со штоком 8 пневмоцилиндра Т-образным пазом. Зажимная сила передается плунжером 6 посредством сухарей качающимся планкам 5, прижимающим заготовку к планкам 3.

Для фрезерования торцов цилиндрических поковок применяют многоместные приспособления с пневматическим приводом. На рис. 182 показано четырехместное приспособление для фрезерования торцов заготовки карданного вала на горизонтально-фрезерном станке.

Обрабатываемые заготовки устанавливают на призмы 1 и 8 до упора торцами в болты, ввернутые в кронштейны, которые укреплены на корпусе приспособления. Заготовки зажимают с помощью двух пневмоцилиндров, каждый из которых зажимает две заготовки. Цилиндры прикреплены к торцам корпуса приспособления в наклонном положении, что сокращает габариты приспособления.

Штоки 18 цилиндров соединены с клиньями 17, которые проходят через пазы в плунжерах 14 и наклонными плоскостями упираются в ролики 16, установленные в пазах плунжеров на осях 13. Своей верхней плоскостью клинья опираются на ролики 10, сидящие на осях 12 и запрессованные в корпус приспособления . На плунжеры 14 надеты прижимные планки 2, которые пружинами 3 постоянно прижимаются к шайбам 6 и 7, надетым на шпильки 5.

Прижимные планки 2 удерживают и регулируют гайками 4. Заготовки зажимают и освобождают поворотом рукоятки крана 9. При зажиме клинья движутся внутрь приспособления и своими наклонными плоскостями передвигают вниз плунжеры 14, которые планками 2 зажимают в призмах обрабатываемые заготовки. При обратном движении клиньев пружины 15 перемещают плунжеры 14 вверх и освобождают заготовки от зажимов.

Угол клина, равный 10°, увеличивает силу действия цилиндров в 3,3 раза (с учетом потерь на трение в клиновом механизме). Благодаря опорным роликам 16 и 10 КПД клинового механизма возрастает на 30%. Подвижное соединение клиньев со штоком цилиндров не требует точного растачивания отверстий под оси роликов 10 и сложной подготовки роликов и клиньев для обеспечения их касания.

Ход плунжеров составляет 8…14 мм, что позволяет (не поворачивая планки 2) устанавливать и снимать обрабатываемые заготовки при крайнем верхнем положении планок; ролики 16 при этом упираются в плоскость клиньев. Для установки фрез к корпусу приспособления привернут шаблон 11.

На рис. 183 показана конструкция поворотного пневматического приспособления для фрезерования в заготовке пазов, расположенных под углом 90°. Пневматическое приспособление состоит из корпуса 4, посадочного пальца 1, зажимных рычагов 3, траверс 2, поворотного корпуса 13 с пневмоцилиндром 11, зубчатого колеса 12, пневмоцилиндра 6 и штока-рейки 7.

После установки обрабатываемой заготовки на посадочный палец 1 включают цилиндр 11. Сжатый воздух при поступлении в правую полость цилиндра перемещают поршень 10 влево. Посредством траверс 2 поршень 10 прижимает обрабатываемую заготовку рычагами 3 к торцу посадочного пальца 1.

После фрезерования первого паза и возвращения приспособления в исходное положение включается второй пневмоцнлиндр 6; сжатый воздух при поступлении в верхнюю полость цилиндра 6 перемещает поршень 5 и шток-рейку 7 вниз. При этом зубчатое колесо 12, жестко посаженное в поворотном корпусе 13, поворачивает корпус на 90° до упора штифта 9 в регулируемый штифт 8.

После фрезерования второго паза цилиндр 11 отключается, обработанная заготовка освобождается от зажима и ее снимают с приспособления.

На рис. 184 приведена конструкция пневматического двухместного приспособления, которое не только крепит, но и перемешает обрабатываемую заготовку до соприкосновения с опорами. Обрабатываемые заготовки устанавливают на четыре опорные планки 10 и прижимают к планкам 12 и штырям 11. Зажимная сила развивается подвижным пневмоцилиндром 1, расположенным в корпусе приспособления. На корпусе приспособления находится хомут 3, который связан шарниром с тягами 4, поворачивающими прихваты 5 вокруг неподвижных осей 6 при перемещении цилиндра. На шток поршня 2 цилиндра посажен Т-образный прихват 9, в стержне которого имеется винтовой паз 8.

При включении распределительного крана 7 сжатый воздух поступает в полость А пневматического цилиндра и перемещает цилиндр и поршень со штоком в противоположные стороны, обеспечивая возможность установки обрабатываемых заготовок в приспособлении. При движении цилиндра хомут 3 и тяга 4 отводят в стороны прихваты 5. Перемещение штока с поршнем вызывает отвод с одновременным поворотом на 90° Т-образного прихвата 9.

После установки обрабатываемых заготовок сжатый воздух направляется распределительным краном в рабочую полость Б пневмоцилиндра, а из полости А - в атмосферу. В этом случае цилиндр и шток с поршнем перемещаются в обратном направлении, причем прихват 9, поворачиваясь на 90°, занимает горизонтальное положение и досылает обрабатываемую заготовку до упора со штырями 11, а боковые прихваты 5 зажимают заготовки.

При обработке заготовок массового применения используют пневматические приспособления с автоматизированным управлением. На рис. 185 показана конструкция пневматического приспособления для фрезерования шестигранника с автоматическим креплением и поворотом обрабатываемой заготовки. Приспособление устанавливают на специальном столе, верхняя часть которого может перемещаться с помощью зубчатого колеса и рейки от рукоятки 14. В средней части шпинделя находится делительный механизм с приводом от пневмоцилиндра 11. Заготовку зажимают в цанге 1, управляемой от пневмоцилиндра 3, установленного на вращающемся шпинделе 2 приспособления. На подвижной плите 13 стола смонтированы золотник 5 для управления цилиндром 3 и золотник 6 для управления цилиндром 11, на неподвижной части стола - кронштейн 10, к которому прикреплен копир 9, и упор 4. При повороте рукоятки 14 по часовой стрелке конец плунжера золотника 5 упирается в упор 4 и направляет сжатый воздух в правую полость пневмоцилиндра 3 - цанга разжимается для установки заготовки. При повороте рукоятки 14 против часовой стрелки плунжер золотника 5, отходя от упора 4 под действием пружины, направляет сжатый воздух в левую полость цилиндра 3, при этом цанга зажимает обрабатываемую заготовку.

Приспособление в этом случае перемещается влево к фрезам. Когда приспособление достигнет упора 12, осуществляется рабочая подача. После фрезерования левой пары граней приспособление отводят вправо, при этом копир 9 отжимает плунжер 8, переключая рычагом 7 плунжер золотника 6, который направляет сжатый воздух в левую полость цилиндра, поворачивая шпиндель приспособления в следующее положение. При подаче приспособления влево, к фрезам, плунжер 8 отводится от копира 9, а плунжер золотника 6 возвращается в исходное положение под действием пружины; при этом сжаты и воздух направляется в правую полость цилиндра 11 и, передвигая поршень, вводит в действие делительный механизм поворота шпинделя. При дальнейшем движении рукоятки 14 осуществляется фрезерование последней пары граней и приспособление отводится вправо, пока плунжер золотника 5 не дойдет до упора 4, разжимая при этом цангу 1.

Установка новых и переточенных фрез производится с помощью направляющих элементов приспособления, называемых габаритом . Между габаритами и фрезой вводится щуп заранее заданного размера.